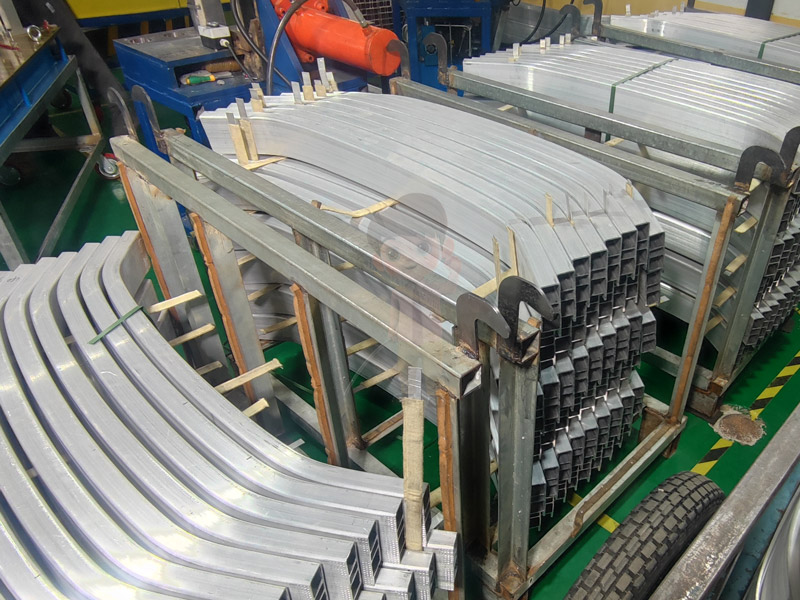

智能数控拉弯设备与专用模具协同应用:天津断桥型材弯弧加工解决大截面型材变形、起皱与破裂难题

天津断桥铝型材拉弯因其隔热性能优越、结构强度高、外观精致,被广泛应用于高端门窗、幕墙、阳光房、弧形景观罩棚等建筑领域。然而,断桥型材内部的多腔结构、穿条设计、壁厚不均等特点,使其在弯弧加工中容易出现变形、起皱、塌边、破裂等问题。传统弯弧方式往往难以兼顾截面稳定与表面质量,尤其是在弯制大截面型材时,风险更为明显。

专业天津断桥型材弯弧加工厂家通过引进智能数控拉弯设备与专用工装模具系统,实现了对弧度精度、结构稳定性和外观平整度的全方位控制,有效解决了传统工艺中的多项技术难题,大幅提升成品质量与工程交付保障。

一、断桥型材弯弧的难点分析:为何大截面更容易出问题?

断桥型材结构复杂,弯制难度高,主要源于以下因素:

1.多腔体结构易导致受力不均

型材内部存在隔热条和多个结构腔室,在弯制过程中很容易出现:

局部拉伸过度

压缩变形集中

应力分布不均导致的塌陷

2.内外弧壁厚差异明显

外弧拉伸区易开裂,内弧压缩区易起皱,这是断桥弯弧常见的缺陷。

3.隔热条影响整体抗变形能力

穿条式断桥结构连接强度低于整体挤压型材,弯制过程更容易出现脱条、松动或腔体扭曲。

4.大截面型材惯性矩大,弯制难度指数级上升

越大的型材越难精确控制弧度,也越容易出现芯壁受力失衡。

因此,要实现高标准断桥型材弯弧,加工设备与工装模具必须具备更高的控制能力。

二、智能数控拉弯设备:稳定弧度的核心动力

天津断桥型材弯弧加工厂家普遍采用进口或高端国产数控拉弯设备,实现精准的弧度控制和稳定的加工效果。

1.多轴联动控制,实现精确变形

智能数控系统可根据型材截面结构,对各点施加不同的拉伸力和位移轨迹,使型材在受控状态下逐步变形,避免单点受力造成局部损伤。

2.数据化弯制参数提升精度

通过数控系统可精确输入以下参数:

弯制半径

位移速度

施力曲线

回弹补偿值

保压时间

加工路径轨迹

每一个参数的精细化设定都能显著提升成品稳定性。

3.自动补偿反弹,提高弧度一致性

断桥铝材料具有明显的回弹特性,传统人工弧度靠经验补偿,误差较大。

智能系统可根据材料特性自动计算补偿量,确保成品达到工程所需精准弧度。

4.全程监控加工力和位移,避免损坏

设备会实时监测拉力与变形量,一旦出现异常:

自动降低施力

自动停机

提示操作员检查

大幅降低型材开裂或损坏风险。

三、专用模具系统:保证断桥型材不变形、不起皱的关键

除了智能设备,专用工装模具系统对于断桥型材弯弧同样至关重要。

1.针对不同型材量身定制模具结构

模具根据断桥型材的截面形状、腔体布局、隔热条结构而定制,主要包括:

压弯模

拉弯夹具

内撑模

弧形导向模具

每一个模具都能有效分散受力,避免单点集中压缩。

2.内撑模具有效防止腔体塌陷

针对多腔体断桥型材,弯制时会在内部放置内撑模具,使结构在变形过程中保持形状稳定。

3.模具表面光滑处理确保无压痕

模具表面经过抛光与硬化处理,可防止型材表面产生划痕、压痕等瑕疵,保证后续喷涂与阳极处理效果。

4.模具精准定位系统确保弧度一致

根据不同弧度要求,模具定位点准确,确保批量成品弧度一致、无偏差。

四、智能设备+专用模具协同:解决断桥弯弧加工常见问题

在智能数控设备与专用模具的协同作用下,天津断桥型材弯弧加工能够解决以下关键难点:

1.避免大截面型材变形

通过多点施力及内撑模具支撑,确保即使大截面型材弯制后仍保持几何稳定性。

2.防止内弧起皱

精确控制压缩区的受力,使内弧持续保持平整。

3.避免外弧开裂

数控系统对拉伸量进行严格监测,避免超出延伸率极限的拉伸。

4.防止隔热条脱落或变形

模具结构会对隔热条区域进行保护,使其在弯制过程中不受损。

5.提升弧度精度,让产品更易安装

精准的弧度控制使成品更加贴合门窗系统的安装要求。

五、助力高端门窗系统与大型工程的稳定交付

采用智能数控拉弯与专用模具后,天津断桥型材弯弧可广泛应用于:

弧形断桥窗

弧形落地窗

弧形幕墙龙骨

弧形阳光房构件

异形装饰构件

机场、地铁等大型公共建筑工程

加工稳定性越高,后续安装效率越高,整体建筑效果越精致。

天津断桥型材弯弧加工不再依赖人工经验,而是通过智能数控系统、定制化模具与科学加工方法,实现了高精度、高稳定性的加工效果。天津地区的专业厂家正以更加严格的工艺标准,为建筑行业提供可靠、优质且高度一致性的弧形断桥型材产品。智能与专业并行,将持续推动断桥铝型材弯弧加工技术向更高品质、更强稳定性发展。