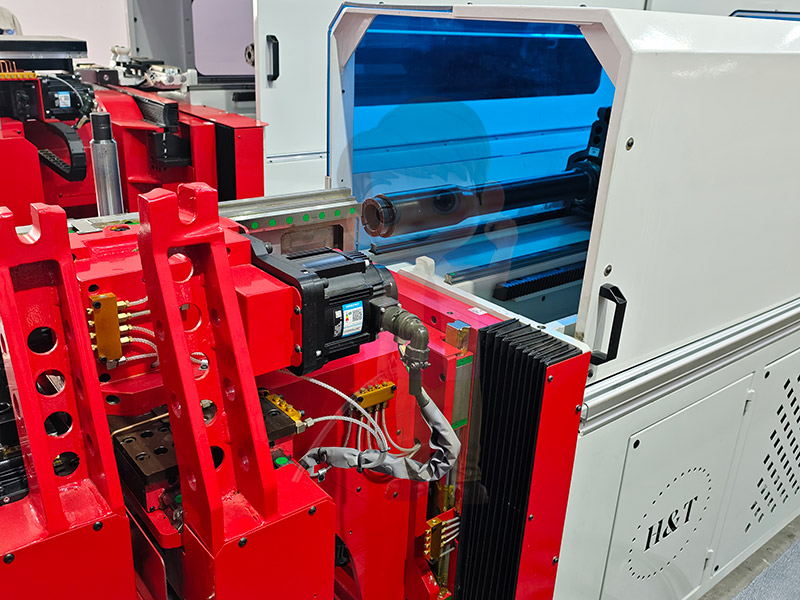

天津汽车拉弯加工在车身结构与底盘部件中的应用及优势分析

随着汽车工业的快速发展,车身结构和底盘部件的复杂性不断增加,对金属加工精度、强度和可制造性提出了更高要求。天津地区拥有完善的汽车零部件制造体系和新的金属成型技术,汽车拉弯加工技术在车身结构和底盘部件制造中得到了广泛应用。通过专业拉弯加工,不仅可以满足汽车结构设计需求,还能显著提升零部件质量和生产效率。天津盛达拉弯厂将从应用领域、技术优势、工艺特点及质量保障等方面,系统分析天津汽车拉弯加工在车身结构和底盘部件中的应用及优势。

一、汽车拉弯加工在车身结构中的应用

车身结构是汽车的重要组成部分,既要保证整体强度与刚性,又要兼顾轻量化和美观性。拉弯加工在车身结构中主要用于以下方面:

1. 车身框架和支撑梁

前后纵梁、横梁及支撑杆等车身主结构件需要复杂弯曲,以适应车身空间布局。

拉弯加工能够实现多段弯曲和异形弯曲,保证零部件与车身设计图纸一致,提高装配精度。

2. 门梁和车门边框

车门结构要求型材坚固、曲线光滑,以满足碰撞安全和密封性能。

通过精密拉弯加工,车门梁和边框的弯曲半径精确可控,同时避免表面开裂或局部变形。

3. 车顶、车身外壳及支撑结构

车顶横梁和外壳型材需要满足空气动力学造型和美观设计。

拉弯加工可以实现复杂曲面型材的高精度成型,确保外观一致性和结构稳定性。

二、汽车拉弯加工在底盘部件中的应用

汽车底盘是承载整车重量和动力传递的关键部位,对强度、刚性和耐久性要求极高。拉弯加工在底盘部件中主要应用如下:

1. 悬挂支架与横梁

悬挂支架和横梁需要高强度和精确弯曲,以保证轮胎运动和悬挂几何结构稳定。

拉弯加工可根据设计要求调整弯曲角度和半径,实现力学性能优化。

2. 排气管和支撑管路

排气管、油管和制动管路常采用弯曲型材布置,以适应底盘空间布局。

精密拉弯技术能够实现复杂空间管路布置,同时保证通道顺畅和结构强度。

3. 车桥及底盘梁

底盘梁和车桥结构对弯曲精度和应力分布要求高,直接关系到整车行驶稳定性。

拉弯加工通过多段弯曲和应力控制技术,实现高强度、低变形的底盘型材加工。

三、天津汽车拉弯加工的技术优势

天津汽车拉弯加工之所以在车身和底盘零部件制造中广泛应用,主要得益于以下技术优势:

1. 高精度成型能力

新的液压拉弯机、数控拉弯设备能够实现复杂型材多段弯曲。

弯曲角度和半径精确可控,满足汽车零部件的严格公差要求。

2. 材料适应性强

支持碳钢、不锈钢、铝合金及复合材料型材拉弯加工。

能根据材料性能调整弯曲速度、压力和预热工艺,降低开裂和局部应力风险。

3. 提升结构强度和耐久性

拉弯加工通过优化应力分布和弯曲半径,使车身框架、底盘梁和支撑件承载能力提升。

减少焊接或拼接次数,降低应力集中点,提高零部件寿命。

4. 表面质量良好

精密拉弯加工可减少表面折痕、划痕和不均匀变形。

保证车身外观平滑、美观,同时减少后续喷涂和装饰加工成本。

5. 高效率与批量生产能力

现代自动化拉弯设备可实现连续生产和快速切换规格,满足汽车大批量零部件加工需求。

可配合模具快速更换,实现多型号、多批次生产的灵活性。

四、工艺特点与质量控制

为了确保车身和底盘零部件的加工质量,天津汽车拉弯加工企业在工艺和质量控制上采取了以下措施:

精密模具设计:根据型材截面、材料性能和弯曲要求,设计专用模具,保证均匀受力。

多段弯曲策略:对复杂异形型材采用分段拉弯,降低开裂风险,保证精度。

回弹补偿:通过计算材料回弹量,预先调整弯曲角度,实现成品精确成型。

过程监控:实时监测弯曲力、速度和角度,确保生产稳定性。

全面检验:包括外观检查、尺寸测量、力学性能测试,确保零部件符合设计要求。

五、应用价值与行业优势

天津汽车拉弯加工在车身结构和底盘部件中的应用,不仅提高了零部件精度和可靠性,还带来了显著的经济和技术价值:

提升整车安全性:高精度拉弯零部件增强车身结构和底盘强度,提高碰撞安全性能。

优化空间布局:异形型材的精确加工,使底盘管路和车身支撑布置更加合理。

降低生产成本:减少焊接拼接次数和后续修整,缩短生产周期,降低材料浪费。

增强整车竞争力:高质量零部件提升整车品质感和市场口碑,增强企业竞争力。

天津汽车拉弯加工在车身结构和底盘部件制造中发挥着不可替代的作用。通过精密拉弯技术,企业能够实现复杂型材高精度成型,提升零部件强度与耐久性,优化结构布局,同时保障表面质量和生产效率。在汽车工业对安全性、轻量化和结构复杂性要求不断提升的背景下,天津汽车拉弯加工技术为整车制造提供了强有力的支撑,也为企业创造了显著的技术和经济价值。