长沙拉弯厂如何控制材料回弹情况,使工件尺寸更精准

在现代制造业中,金属加工工艺发挥着至关重要的作用。拉弯作为金属成形的一种重要方法,广泛应用于航空航天、汽车制造、建筑工程等领域。长沙拉弯厂凭借其优质的技术和服务,在这一领域享有盛誉。然而,在拉弯过程中,材料回弹现象是一个不可忽视的问题,它直接影响到工件的尺寸精度和最终质量。天津型材拉弯网将详细探讨长沙拉弯厂如何通过多种方法控制材料回弹情况,从而使工件尺寸更加精准。

材料回弹现象及其影响

什么是材料回弹

材料回弹是指在金属成形过程中,当外力去除后,材料由于内部应力的释放而发生的弹性变形回复现象。这种现象在拉弯工艺中尤为明显,通常会导致工件的实际形状与设计形状之间出现偏差。

材料回弹的影响

1. 尺寸精度降低:材料回弹会导致工件的尺寸与设计尺寸不符,影响产品的装配精度和使用性能。

2. 表面质量问题:回弹现象可能使工件表面出现不均匀的应力分布,导致表面质量下降。

3. 生产效率降低:由于需要多次调整和修正,材料回弹会增加生产时间和成本。

控制材料回弹的方法

材料选择

选择合适的材料是控制回弹的重要前提。不同材料的弹性模量和屈服强度不同,回弹程度也有所差异。长沙拉弯厂通常优先选择高强度、低回弹的材料,如高强度钢合金、不锈钢等,这些材料在拉弯过程中具有较好的尺寸稳定性。

精确的工艺参数控制

通过优化拉弯工艺参数,可以有效减少回弹现象。主要的工艺参数包括弯曲半径、弯曲角度、拉弯速度等。

1. 弯曲半径:较大的弯曲半径可以减小材料的塑性变形程度,从而减少回弹。

2. 弯曲角度:适当增加初始弯曲角度,让工件在回弹后达到设计角度。

3. 拉弯速度:控制拉弯速度也是一个关键因素,过快的速度可能导致材料内部应力释放不均匀,增大回弹。

使用回弹补偿技术

回弹补偿技术是通过在设计阶段预先考虑材料的回弹量,并在实际加工时进行相应的补偿。主要的方法有:

1. 数值模拟:利用有限元分析软件对拉弯过程进行数值模拟,预测材料的回弹量,并在设计中做出相应调整。

2. 经验公式法:根据经验公式计算出回弹量,并在加工时进行补偿。常用的经验公式有Bauschinger效应公式、Bend allowance公式等。

模具设计优化

模具设计对控制回弹具有重要影响。长沙拉弯厂通过以下几种方法优化模具设计:

1. 模具材料选择:选用高硬度、耐磨的模具材料,减少模具变形,提高工件成形精度。

2. 模具结构优化:设计合理的模具结构,如采用多点成形模具,可以均匀分布应力,降低回弹。

3. 模具表面处理:对模具表面进行特殊处理,如镀硬铬等,提高模具表面的光洁度和硬度,减少摩擦,降低回弹。

后处理工艺

在拉弯过程中,采用适当的后处理工艺也可以有效控制材料回弹。常见的后处理工艺包括热处理、冷却处理等。

1. 热处理:通过适当的热处理工艺,如退火、时效处理等,消除材料内部应力,减少回弹。

2. 冷却处理:在拉弯后,采用控制冷却速率的方法,使材料内部应力释放均匀,减小回弹。

质量检测与反馈

长沙拉弯厂建立了完善的质量检测体系,对每一个工件进行严格的尺寸检测和质量控制,根据检测结果及时调整工艺参数,形成良性的反馈机制。主要的检测手段包括:

1. 三坐标测量:利用三坐标测量仪对工件进行高精度尺寸检测,确保工件符合设计要求。

2. 无损检测:采用超声波检测、X射线检测等无损检测手段,检查工件内部缺陷,确保工件质量。

实例分析

以长沙拉弯厂为例,对某一具体工件的拉弯过程进行分析,探讨其控制回弹的方法和效果。

工件参数

- 材料:高强度钢合金

- 工件尺寸:长度500mm,宽度50mm,厚度5mm

- 弯曲半径:100mm

- 弯曲角度:90°

工艺参数设定

1. 初始弯曲角度:根据经验公式计算,初始弯曲角度设定为92°。

2. 拉弯速度:采用中等速度,避免过快或过慢导致的应力不均。

3. 模具设计:选用高硬度模具材料,并对模具表面进行镀硬铬处理,提高模具耐用性。

过程控制

在拉弯过程中,实时监测工件的应力变化和形状变化,通过数值模拟和实际检测相结合的方法,调整工艺参数,确保工件成形精度。

质量检测

拉弯完成后,利用三坐标测量仪对工件进行检测,发现工件实际弯曲角度为90.2°,与设计角度基本一致,尺寸误差控制在0.2mm以内。

结果分析

通过优化工艺参数、使用回弹补偿技术和模具设计优化,长沙拉弯厂成功控制了材料回弹现象,使工件尺寸更加精准,达到了预期效果。

材料回弹是拉弯工艺中常见且难以避免的问题,但通过科学合理的方法,完全可以将其控制在可接受的范围内。长沙拉弯厂通过选择合适的材料、精确控制工艺参数、使用回弹补偿技术、优化模具设计和采用适当的后处理工艺,成功地减少了材料回弹现象,提高了工件的尺寸精度。未来,随着技术的不断进步,相信长沙拉弯厂将在控制材料回弹、提高工件质量方面取得更加显著的成果。

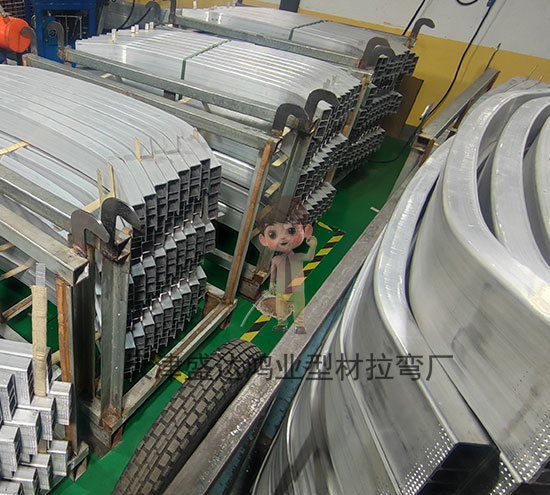

希望长沙盛达鸿业拉弯厂能够为相关领域的工程技术人员提供有益的参考和借鉴,共同推动金属成形技术的发展和进步。